Giriş Vida Donanımı Vida donanımı inşaat, imalat ve DIY projelerinde temel bir bileşendir. Malzemelerin güvenli bir şekilde birleştirilmesinde, yapısal stabilitenin sağlanmasında ve montaj...

DEVAMINI OKUŞirket, ISO9001:2015 ve IATF16949:2016 olmak üzere iki kalite sistem yönetimi sertifikasına sahiptir.

Şu anda şirket Japonya, İsveç, Amerika Birleşik Devletleri, Singapur, Malezya, Hong Kong ve Pearl River Delta ve diğer birçok müşteriye hizmet vermektedir; şu anda ana müşteriler şunlardır: Japan Sharp (SHARP), Japan SMC, Japonya Panasonic (Panasonic), İsveç otomobili VOVOL, vb., 30 milyon dolardan fazla tüm sabit varlık yatırımları, hayatın her kesiminden dostları ziyaret etmek, çalışmak, danışmanlık yapmak ve gelmek için fabrikaya davet ediyor! Fabrikamızı ziyaret etmek, araştırmak, danışmak ve numune işleme için bize gelmek için hayatın her kesiminden arkadaşlarımızı memnuniyetle karşılıyoruz.

Sizinle karşılıklı güven ve karşılıklılık ile iyi bir iş ortaklığı kurmayı sabırsızlıkla bekliyoruz!

-

-

Giriş Yuvarlak Başlı Çapraz Cıvatalar Yuvarlak başlı çapraz cıvatalar inşaat, makine ve endüstriyel uygulamalarda yaygın olarak kullanılan bir bağlantı elemanı türüdür. Bir tornavida veya ...

DEVAMINI OKU -

Bakır, Çelik ve Pirinç Somunlara Giriş Somunlar çeşitli mekanik, elektrik ve inşaat uygulamalarında kullanılan temel bağlantı elemanlarıdır. En sık kullanılan malzemeler arasında bakır, çelik ve...

DEVAMINI OKU -

Giriş Karbon Çelik Vidalar Karbon çeliği vidalar, olağanüstü sağlamlıkları, çok yönlülükleri ve maliyet etkinlikleri nedeniyle inşaat, endüstriyel makineler ve ağır hizmet montajlarında ya...

DEVAMINI OKU

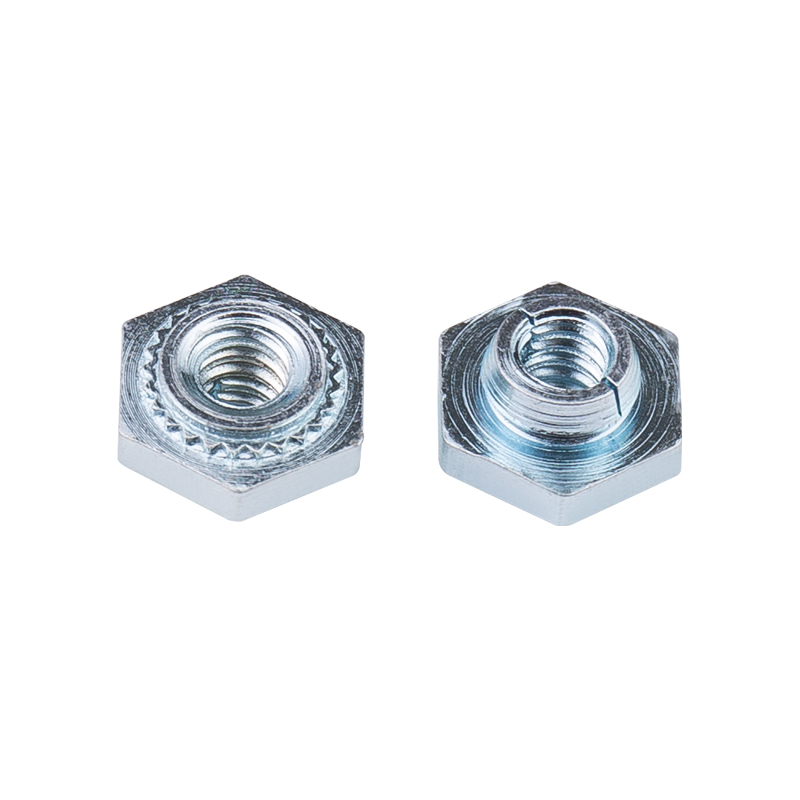

Perçin somunlarının sıkılma prensibi nedir?

Perçin somunlarının sabitleme prensibi esas olarak malzemelerin plastik deformasyonuna dayanmaktadır. Perçinleme, iki veya daha fazla parçayı, eritme veya kaynaklamaya ihtiyaç duymadan mekanik kuvvetle birleştiren soğuk bir çalışma işlemidir. Aşağıda perçin somunlarının sıkma prensibinin ayrıntılı bir açıklaması bulunmaktadır:

Malzeme deformasyonu: Perçin somunları genellikle ince plakalara veya sac metal parçalara takılır. Montaj sırasında perçin somununun montaj parçaları (perçin veya özel montaj aletleri gibi) malzeme üzerine baskı uygular.

Plastik bölge oluşumu: Uygulanan basınç malzemenin akma dayanımını aştığında malzeme plastik olarak deforme olmaya başlar. Bu, malzemenin basınç altında kalıcı bir şekil değişikliğine uğradığı anlamına gelir.

Sabitleme bağlantısı: Malzemenin plastik deformasyonu ile perçin somununun montaj kısmı (perçin kafası gibi) malzemenin yüzeyine oturacak ve sıkı bir mekanik kilit oluşturacaktır. Bu kilitleme perçin somununun gevşemesini veya düşmesini önler.

Perçin Mukavemeti: Bir perçinin sıkma mukavemeti. perçin somunu perçin malzemesinin türü ve kalınlığı, perçin somununun boyutu ve tasarımı ve montaj sırasında uygulanan basınç gibi çeşitli faktörlere bağlıdır.

Dişli Bağlantı: Perçin somunlarının kendisi genellikle içten dişlidir ve ek sıkma için cıvata veya vidalarla birlikte kullanılabilir. Dişlerin sıkma etkisi perçinli bağlantıların stabilitesini daha da artırabilir.

Perçinleme türü: Perçinli somunların montajı, kapalı perçinleme (kör perçinleme), açık perçinleme, delikli perçinleme vb. gibi farklı perçinleme türleri aracılığıyla gerçekleştirilebilir. Her perçinleme yönteminin kendine özgü uygulama senaryoları ve avantajları vardır.

Otomatik kurulum: Modern üretimde perçinli somunların kurulum süreci, üretim verimliliğini ve kurulum kalitesini artırmak için genellikle otomatik ekipmanlarla tamamlanır.

Kalite kontrol: Perçinli somunların sabitleme kalitesinin, montaj kuvveti, malzeme deformasyonu, diş sıkma ve diğer parametrelerin izlenmesi de dahil olmak üzere sıkı kalite kontrol yoluyla garanti edilmesi gerekir.

Perçin somununun sabitleme prensibi, onu özellikle geleneksel kaynak veya cıvatalama kullanılarak birleştirilemeyen ince sac malzemelerin birleştirilmesinde hızlı, güvenilir ve ekonomik bir sabitleme çözümü haline getirir.

Perçin somunlarını tasarlarken hangi mekanik ve geometrik parametrelerin dikkate alınması gerekir?

Perçin somunlarını tasarlarken, bunların işlevselliğini ve güvenilirliğini sağlamak için çok önemli olan temel mekanik ve geometrik parametreler dikkate alınır. İşte birkaç önemli noktanın ayrıntılı bir açıklaması:

Malzeme seçimi: Perçin somununun malzemesi performansı üzerinde önemli bir etkiye sahiptir. Yaygın olarak kullanılan malzemeler arasında karbon çeliği, paslanmaz çelik ve alüminyum alaşımları bulunur. Her malzemenin kendine özgü mukavemeti, tokluğu, korozyon direnci ve işlenme özellikleri vardır. Örneğin, paslanmaz çelik perçin somunları korozif ortamlarda kullanıma uygunken, daha büyük yüklerin gerekli olduğu yerlerde yüksek mukavemetli çelik kullanılabilir. Malzeme seçimi aynı zamanda maliyet ve ağırlığı da etkiler, dolayısıyla bunların uygulamanın özel gereksinimlerine göre tartılması gerekir.

Boyutsal özellikler: Boyutlar perçin somunlarının tasarımında çap, uzunluk ve diş boyutu dahil temel parametrelerdir. Yeterli sıkma kuvvetini sağlamak ve malzeme hasarını önlemek için boyutların birleştirilecek malzemenin kalınlığına uygun olması gerekir. Ayrıca boyut perçin somununun yük taşıma kapasitesini ve montaj alanını da etkiler. Örneğin daha büyük çaplı bir perçin somunu daha yüksek yük taşıma kapasitesi sağlayabilir ancak daha fazla montaj alanı gerektirebilir.

İplik tasarımı: İplik, ipliğin önemli bir parçasıdır. perçinli somun ve tasarımı sabitleme performansını doğrudan etkiler. İplik tipinin (sıradan iplik, kendinden kılavuzlu iplik gibi), hatve ve diş derinliğinin tamamının doğru bir şekilde hesaplanması gerekir. Dişin sıkılığı ve kendinden kilitleme özellikleri, somunun gevşemesini önlemek açısından kritik öneme sahiptir. Ayrıca dişlerin üretim doğruluğu da kurulumun kolaylığını ve güvenilirliğini etkileyecektir.

Kafa tasarımı: Kafa tasarımı sadece perçinli somunun görünümüyle değil aynı zamanda kurulum kolaylığı ve sabitleme verimliliğiyle de ilgilidir. Yuvarlak kafa, düz kafa, altıgen kafa vb. gibi kafa şekilleri. Her şeklin kendine özgü bir amacı vardır. Örneğin, altıgen başlı tasarım daha fazla tork ve daha iyi takım uyumluluğu sunabilirken yuvarlak veya düz kafa, pürüzsüz bir görünüm veya alanın sınırlı olduğu uygulamalar için daha uygun olabilir.

Montaj deliği çapı: Perçin somununun montaj deliği çapı, başarılı kurulumun anahtarıdır. Çok büyük bir delik perçin somununun güvenli bir şekilde tutunmamasına neden olabilirken, çok küçük bir delik montaj zorluklarına veya malzemeye zarar vermesine neden olabilir. Montaj deliği çapı, montaj sırasında malzemenin uygun plastik deformasyonuna izin vermek için genellikle perçin somununun çapından biraz daha büyüktür.

Ön sıkma kuvveti: Ön sıkma kuvveti perçinli somun takıldıktan sonra elde edilebilecek ilk sıkma kuvvetidir. Yeterli ön sıkma kuvveti, bağlantının çalışma sırasında gevşemesini önleyebilir ve bağlantının güvenilirliğini sağlamak için çok önemlidir. Ön yükün miktarı çalışma yükü, titreşim koşulları ve sıcaklık değişiklikleri gibi faktörlere bağlıdır.

Çevresel faktörler: Perçin somunu yüksek nem, yüksek tuzluluk veya kimyasal korozyon ortamı gibi özel bir ortamda kullanılacaksa, tasarım sırasında bu çevresel faktörlerin malzemenin korozyon direncine etkisi dikkate alınmalıdır. Ayrıca sıcaklık değişimleri malzemelerin mekanik özelliklerini de etkileyebilmektedir, dolayısıyla malzemelerin bu koşullara uyum sağlayacak şekilde seçilmesi gerekmektedir.

Güvenlik faktörü: Perçin somunlarını tasarlarken, perçin somununun en olumsuz çalışma koşullarında bile işlevselliğini koruyabilmesi için belirli bir güvenlik faktörünün de dikkate alınması gerekir. Güvenlik faktörünün belirlenmesinde malzeme mukavemeti, çalışma yükü, kurulum hatası ve çevresel etki gibi faktörlerin dikkate alınması gerekir.

Bu temel parametrelerin kapsamlı bir şekilde değerlendirilmesi ve doğru hesaplanmasıyla, yalnızca belirli bir uygulamanın ihtiyaçlarını karşılamakla kalmayıp aynı zamanda iyi performans ve güvenilirliğe sahip bir perçin somunu tasarlanabilir.